产品中心技术服务联系我们

产品中心技术服务联系我们

影响荧光增白剂效果的因素分析

来源:练达化工 阅读:荧光增白剂本身的性能好坏是影响增白效果的关键因素、但是如果使用不当也会影响荧光增白剂性能的充分发挥。只有充分注意到影响荧光增白剂性能的诸因素,才能使荧光增白剂充分发挥其效果。

(1)前处理。荧光增白剂不能代替化学漂白,在应用荧光增白剂之前,织物必须先经前处理,以除去织物上的杂质,并使织物的白度达到一定的要求。原材料的白度越高,则增白效果越好。漂白时织物上残留的氯和酸,必须充分洗净,否则将影响增白效果。

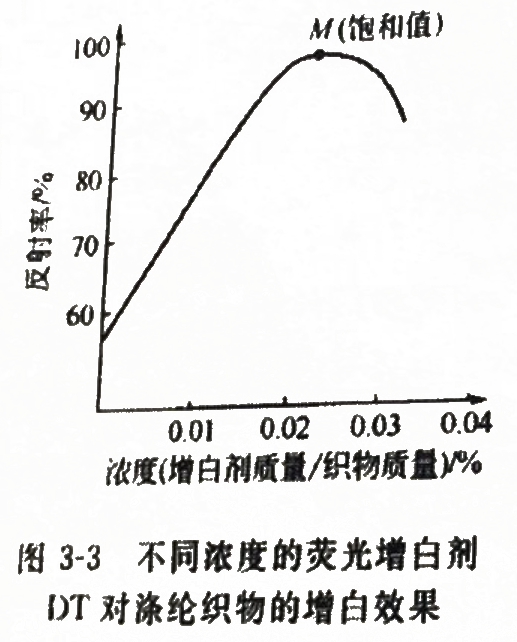

(2)荧光增白剂的用量。荧光增白剂品种繁多,各种牌号的品种其有效成分和最高增白效果各不相同。每种荧光增白剂的饱和浓度都有其特定的极限,超过某一固定的极限值,不但增白效果不会增加反而会出现“泛黄”现象,使得增白变成了“染黄”。泛黄点在使用荧光增白剂时是应特别注意的,不同的荧光增白剂有不同的泛黄点;同一增白剂在不同发的织物上泛黄点也不相同,荧光的浓度与增白效果的关系如图3-3所示。

从图3-3中的曲线可以看出,荧光增白剂的增白效果在饱和值以下与其浓度成正比,超过饱和值,其增白效果反而下降。为了知道某一荧光增白剂的泛黄点,一是向生产厂商了解,二是在使用前做小样试验。

(3)酸碱度(pH值)的影响。不同pH值的增白浴将直接影响到荧光增白剂的化学稳定性和溶解度。对纺织品的荧光增白来说,要特别注意增白浴的pH值与纤维亲和力的关系。pH值对离子型荧光增白剂的吸光度影响较大。阳离子型荧光增白剂在pH>9时吸光度明显下降,而阴离子型荧光增白剂在酸性条件下吸光度急剧下降。

(4)无机添加物的影响。有些增白剂在使用时添加食盐(或硫酸钠)可以提高(或控制)它在纤维上的吸附率。增白剂在增白浴与织物之间的分配随溶液中无机盐的浓度而变化,增加无机盐的浓度可以提高增白剂的上染率。在荧光增白剂用量较低时,加入无机盐可提高其增白效果在荧光增白剂用量较高时,加入无机盐则会降低荧光增白剂的泛黄点,对增白不利。一些需添加无机盐才能上染到纤维上的增白剂,不宜用在洗涤剂中。

(5)溶液配制。即使是水溶性的荧光增白剂大都在水中的溶解度较低,一般小于10g/L。溶解时宜用室温或30~40℃的温水,同时要求水中不含铜、铁、钙、镁等离子。对一些不溶于水的非离子型荧光增白剂,可酌情加入匀染剂、分散剂等以获得均匀的增白效果。配制好的荧光增白剂溶液或分散液,不宜长时间暴露在强光下,最好是随配随用,并置于阴暗处。非离子型荧光增白剂在加水稀释时,应先搅匀或摇匀后计量,因非离子型荧光增白剂久置后易造成沉淀。

(6)表面活性剂的影响 在离子型的荧光增白剂溶液中加入表面活性剂,对荧光增白剂的增白效果有影响。加入带相反电荷的表面活性剂时,会降低溶液的吸光度,有时甚至会导致荧光的猝灭,加入同电荷的表面活性剂则无影响或影响极小。非离子型的荧光增白剂通常要配备表面活性剂后才能使用,它们在一定程度上起着防沉淀及匀染作用。

(7)后处理。使用荧光增白剂增白后的织物,通常还有一道后处理工序。后处理的方法有物理方法、化学方法及热处理方法等。

非离子型荧光增白剂处理织物,后处理通常采用热处理,其焙烘时间和温度对白度有一定的影响,例如对纯涤纶织物而言,荧光增白剂DT要获得较好的增白效果,其焙烘时间和温度以80℃时不超过50s,200℃时不超过40s,220℃时不超过30x为宜。焙烘温度有时也叫荧光增白剂的“发色”温度。不同的荧光增白剂具有不同的发色温度。后处理时没有达到发色温度和预定的时间,也就达不到理想的增白效果。

用亚硫酸氢钠和抗坏血酸钠处理用香豆素类荧光增白剂增白过的羊毛织物可使该织物的耐日晒牢度提高1~2级,这是因为亚硫酸氢钠有还原作用可抑制引起羊毛发黄的氧化过程。用硫代硫酸钠溶液处理荧光增白剂增白过的棉纤维,能提高棉纤维的耐日晒牢度。

实时

实时 PVC塑料阳角线销量倍增,原因竟是荧光增...

PVC塑料阳角线销量倍增,原因竟是荧光增... 湖南练达荧光科技有限公司

湖南练达荧光科技有限公司