来源:练达化工发布日期:2018-12-21阅读:-

在水溶性荧光增白剂生产过程中,会产生大量的无机盐、小分子中间产物及一部分没有反应完全的中间体残留在荧光增白剂中,这些杂质的存在将会对荧光增白剂的色光和白度等产生不利影响。尤其是无机盐,它的存在会使液状荧光增白剂的活性物含量降低,严重影响溶液(或分散液)的稳定性。因此,需要在荧光增白剂的生产过程中将它们除去。为了除去这些杂质并将荧光增白剂自溶液中分离出来, 传统的方法是盐析或酸析。

盐析是向荧光增白剂的合成料液中加入-定量的无机盐(通常为固体氯化钠),使之饱和从溶液中沉淀析出,然后过滤,使荧光增白剂与盐和小分子中间产物等杂质分开,再经干燥和其他一些后处理而得到较终的产品。采用这种方法的缺点是盐析时需要消耗大量的盐,投盐量达10%~15%,不仅使荧光增白剂中含盐量有较大的增加,还会造成5%左右荧光增白剂的流失,而且废水中也含有大量的盐和荧光增白剂,还需要进行废水处理,否则会污染环境。

酸析是向荧光增白剂的合成料液中加人一定量的酸(通常为盐酸)酸化,使荧光增白剂从溶液中沉淀析出,然后过滤,使荧光增白剂与盐和小分子中间产物等杂质分开,滤饼加入适量的碱(通常为纯碱)进行捏合,再经后处理而得到较终的产品。这种方法的缺点是产生大量的酸性废水,仍有大量的无机盐和小分子杂质残留在荧光增白剂中,在酸性滤饼捏合时与碱反应也会产生大量的无机盐。

从上述两种传统的荧光增白剂分离工艺来看,所得产品中含有不?少无机盐等杂质,纯度不高,特别是在制备液状荧光增白剂时,因有大量的无机盐存在而严重影响产品的稳定性,很难制备出高活性物含量的产品。并且传统的过滤操作都是间歇式的,劳动强度大,不同批次产品质量的一致性也较差。解决这一难题的较好方法是采用膜分离技术代替传统的盐析或酸析。膜分离技术的主要优点在于除了从溶液中分离较大分子外,还能从溶液中提取溶质而达到提纯的目的。采用膜分离技术不仅可以提高荧光增白剂的产品质量,增加收率,而且可以减少荧光增白剂废水的排放量和无机盐的含量,减少环境污染,提高生产能力,减小劳动强度;同时利用合适的膜系统,还可以浓缩回收未反应的原辅材料,使荧光增白剂生产符合清洁生产工艺的要求和规范。

根据不同的荧光增白剂合成料液,采用不同的膜分离系统。一般可选用反渗透膜.纳滤膜和超滤膜分离技术,但较为理想的是纳滤膜。因为纳滤膜的性能介于反滲透和超滤之间,对相对分子质量在几百到一千之间的有机物藏留率很高,大多数荧光增白剂的相对分子质量正好在这个范围内,同时纳滤膜对小分子的截留率较低可以允许--些无机盐或小分子中间产物通过,而对较大的荧光增白剂分子进行截留,从而达到荧光增白剂与盐和小分子化合物分离的目的,脱盐率可达90%以上,荧光增白剂的损失率小于0. 1%,并可将大分子有机物荧光增白剂进行脱水浓缩,纳滤膜这种特有的功能是反渗透膜和超滤膜无法取代的。纳滤膜是-种高分子材料半透明膜,这种半透膜要有良好的耐酸、耐碱、耐有机溶剂、耐高温的化学性质和可抗高压的力学性能。目前生产的纳滤膜产品有管式膜和卷式膜。通常在荧光增白剂生产中多用管式膜,荧光增白剂溶液从管式膜的中间流过,通过加压使盐和水从膜面切向渗出,这样可以避免由于浓差极化现象而降低盐、水的渗出速度。影响荧光增白剂从液体流中提取效率的基本参数是分子结构,即除了荧光增白剂相对分子质量外,可溶性基团的排列以及共轭体系内的杂环均有影响。汽巴精化公司用阳离子交换膜处理荧光增白剂,将钠离子替换成锂离子,使产品溶解度有很大提高。

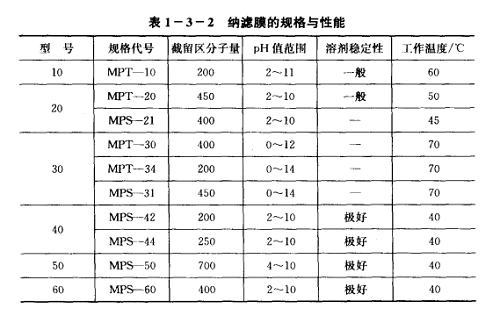

常用的纳滤膜有芳烃聚酰胺复合纳滤膜、二醋酯纤维素(CA)纳滤膜等。纳滤膜根据不同的溶剂类型选择不同的型号,一.类适用于水溶液,另一类适用于有机溶剂类。根据截留分子量的不同将纳滤膜分成许多型号,可根据具体情况选用,表1-3-2是某公司制造的纳滤膜的规格。

对于水溶性差,在水中呈悬浮状态的荧光增白剂,如分散型荧光增白剂,则可以采用超滤技术代替传统的过滤方法。根据膜分离技术在荧光增白剂生产中使用目的的不同,可分为荧光增白剂料液的除盐净化和荧光增白剂料液的浓缩。在这方面杨刚和刘梅红等几位专家做了较为细致的研究工作。

服务热线:400-887-8986